Ekstrüzyon Üretimi Hakkında Bilinmeyenler

Ekstrüzyon neden “küçük ayarların büyük oyunu”dur?

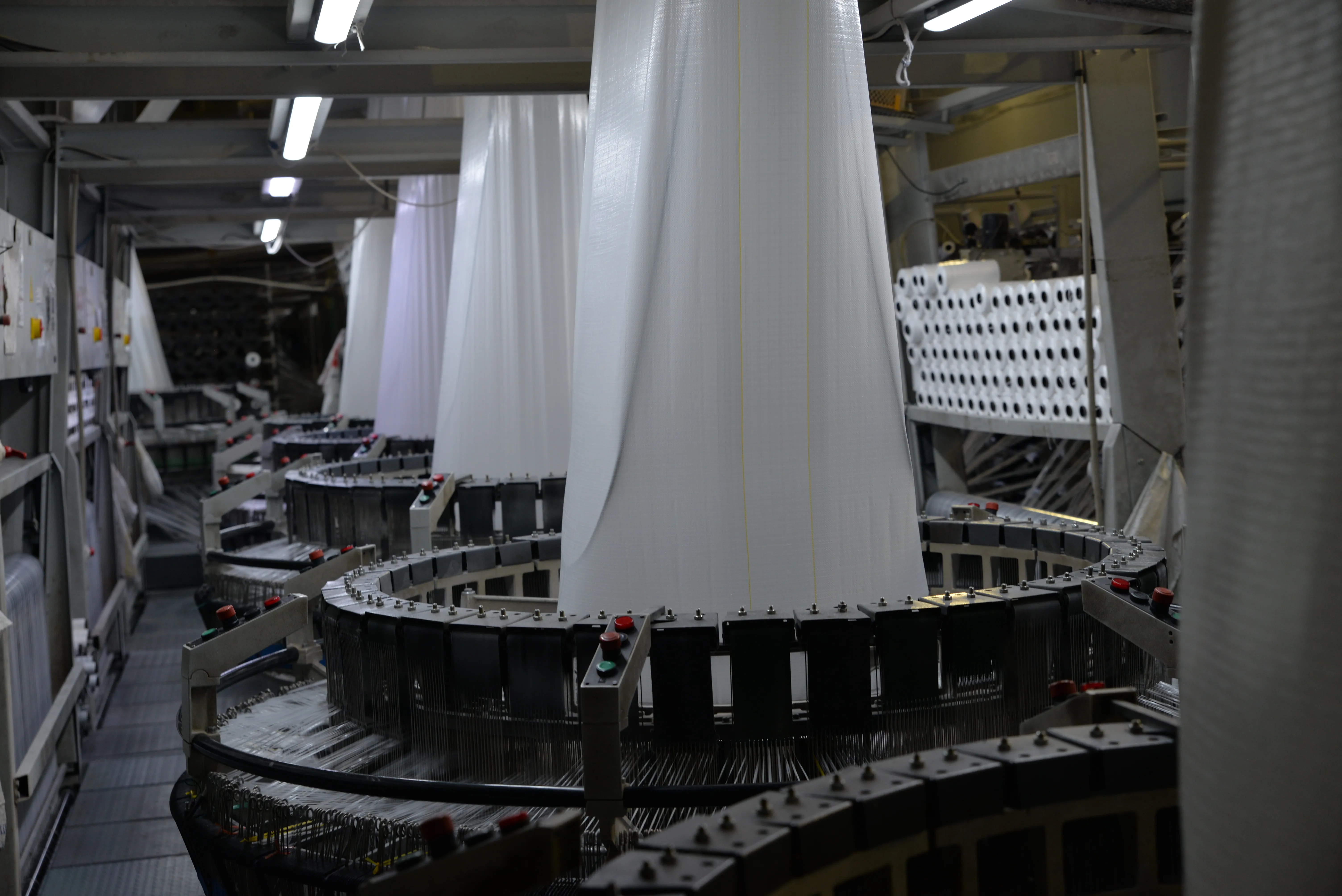

Ekstrüzyon; hammadde hazırlığı, plastikleşme, kalıptan şekillendirme ve soğutma/çekme ünitelerinin kusursuz senkronundan doğan bir süreçtir. Hatayı çoğu zaman üründe değil, hat içindeki mikro dengesizliklerde aramak gerekir.

Az bilinen ama kritik 7 gerçek

Nem yalnızca nem değildir: Polimerin nemi kadar hammaddenin depolandığı alanın bağıl nemi de jel oluşumu ve yüzey pürüzüne etki eder. Basit bir kurutucu takvimi %30’a varan fireyi kesebilir.

Vida/kovan uyumu yaşlanır: Aşınan vida, eriyik üzerinde “gizli pulsasyon” yaratır; bu da ölçüsel dalgalanma ve portakal kabuğu etkisi doğurur. Back-pressure trendi bu aşınmayı erken yakalamanın iyi bir göstergesidir.

Reoloji haritası kurun: MFI tek başına yetmez. Farklı kesit hızlarında viskozite eğrisi oluşturarak, hat hızı – sıcaklık – çekme üçlüsünü bilimsel yönetin.

Kalıp sıcaklık profili tek düze olmak zorunda değildir: Kenar yoğunluklarını dengelemek için zonlar arası +/–2–4°C farklar yüzeyi dramatik şekilde iyileştirir.

Soğutma tankı sadece soğutmaz: Laminer akış ve hava kabarcıkları yüzey hatası üretir. Vakum kutusu + türbülans kırıcı kombinasyonu parlaklığı artırır.

Çekme hızındaki mikrosalınımlar iz bırakır: Enkoder çözünürlüğünü yükseltmek ve closed-loop çekme ile kalınlık salınımı %50 azalır.

Uçtan uca SPC şart: Kalınlık, ağırlık ve yüzey hatası için istatistiksel proses kontrol (Cp, Cpk) kurmak, üretimi “yangın söndürmeden” çıkarır.

Kaliteyi hızlı yükselten pratik adımlar

Hammadde girişinde nem + kül + yoğunluk üçlüsünü standartlaştırın.

Vida/kovan için çalışma saati bazlı bakım ve aşınma kaydı tutun.

Kalıp sökümünde karbon çözücü + ultrasonik banyo ile düzenli temizlik planı uygulayın.

Hattın sonunda in-line kalınlık/gramaj ölçümü ile anlık geri besleme kurun.